Продукция

Станок для производства горячекатаных бесшовных труб

Введение: Мы привыкли называть стан горячекатаных бесшовных труб в виде трубопрокатного стана с процессом формовки оправки, например, стан MPM и стан Асселя. В соответствии с особенностями прокатки трубного стана, существует две формы: непрерывный прокатный стан и стан с косым прокатом. Непрер...

Описание

маркер

Введение:

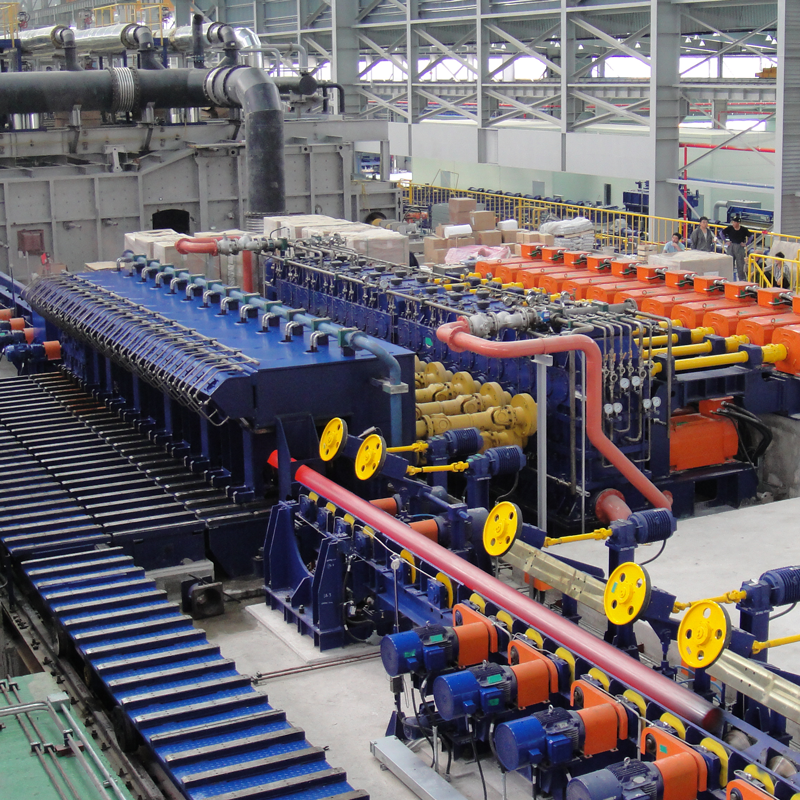

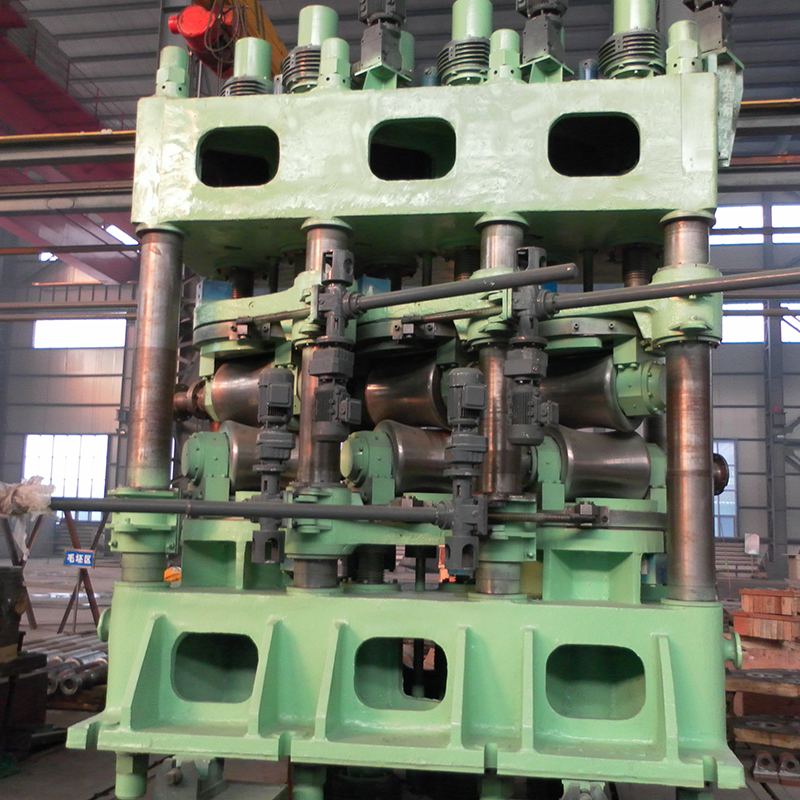

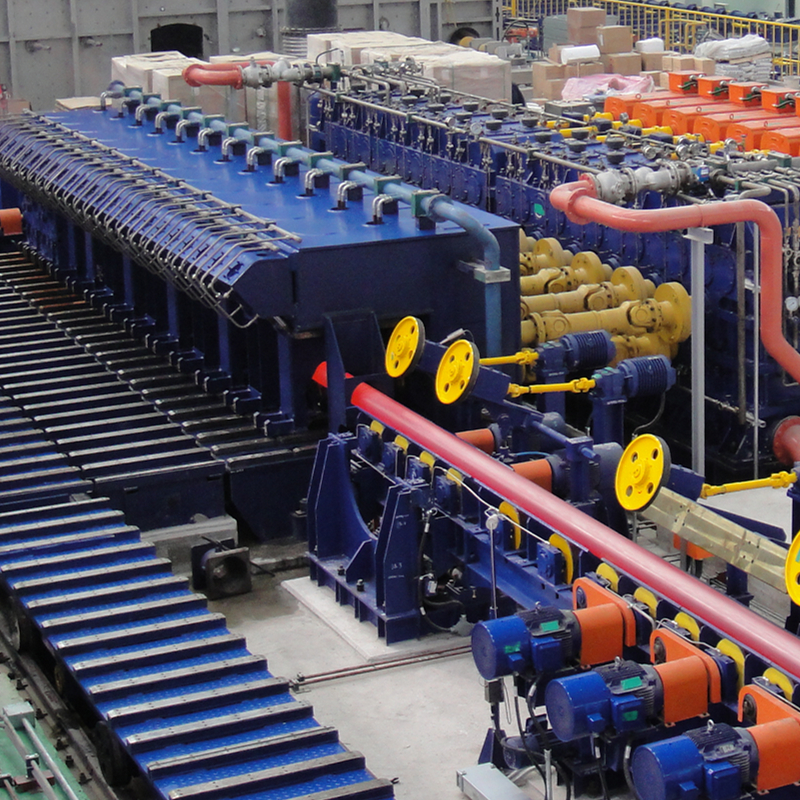

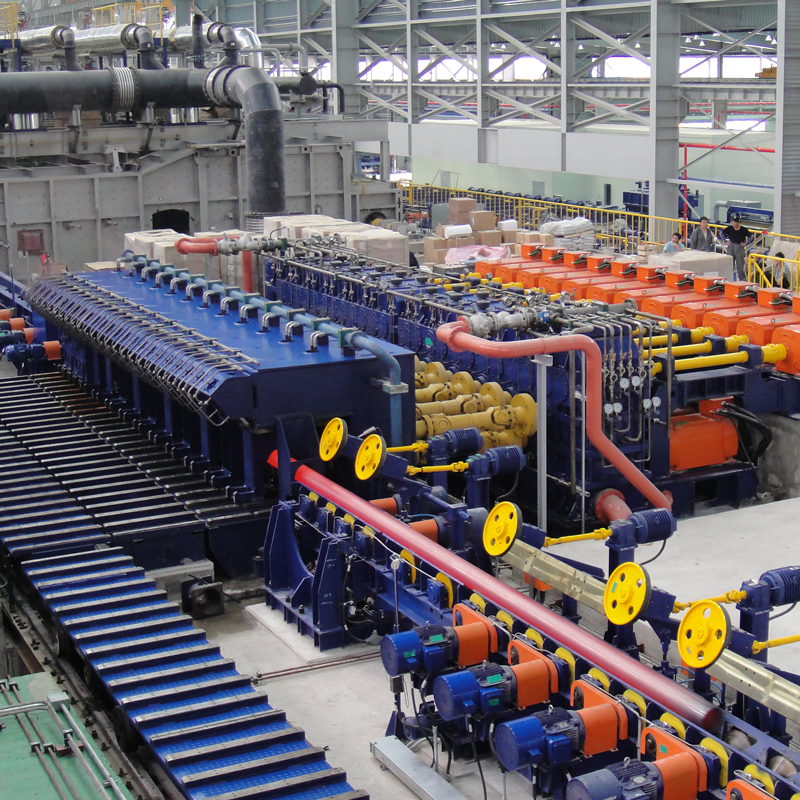

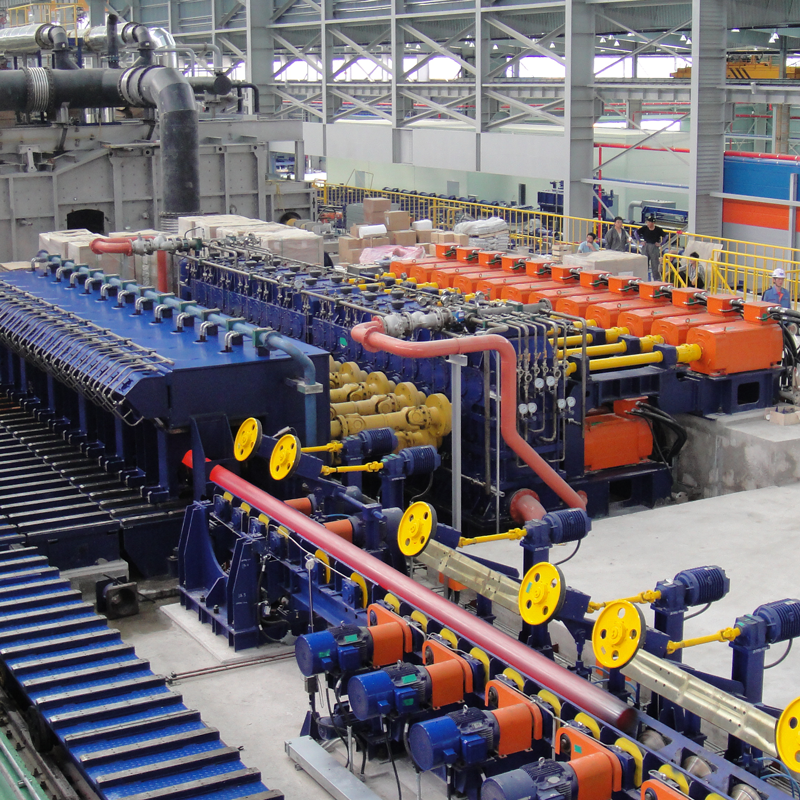

Мы привыкли называть стан горячекатаных бесшовных труб в виде трубопрокатного стана с процессом формовки оправки, например, стан MPM и стан Асселя. В соответствии с особенностями прокатки трубного стана, существует две формы: непрерывный прокатный стан и стан с косым прокатом. Непрерывный прокатный стан можно разделить на стан с плавающей оправкой, стан с ограниченной оправкой и стан с полуплавающей оправкой в зависимости от режима работы оправки, среди которых стан с ограниченной оправкой можно разделить на двухвалковый (MPM) и трехвалковый (PQF) в зависимости от количества роликов в клети. По количеству роликов прокатные станы с косым профилем можно разделить на два типа: Прокатный стан Ассель и прокатный стан Акку.

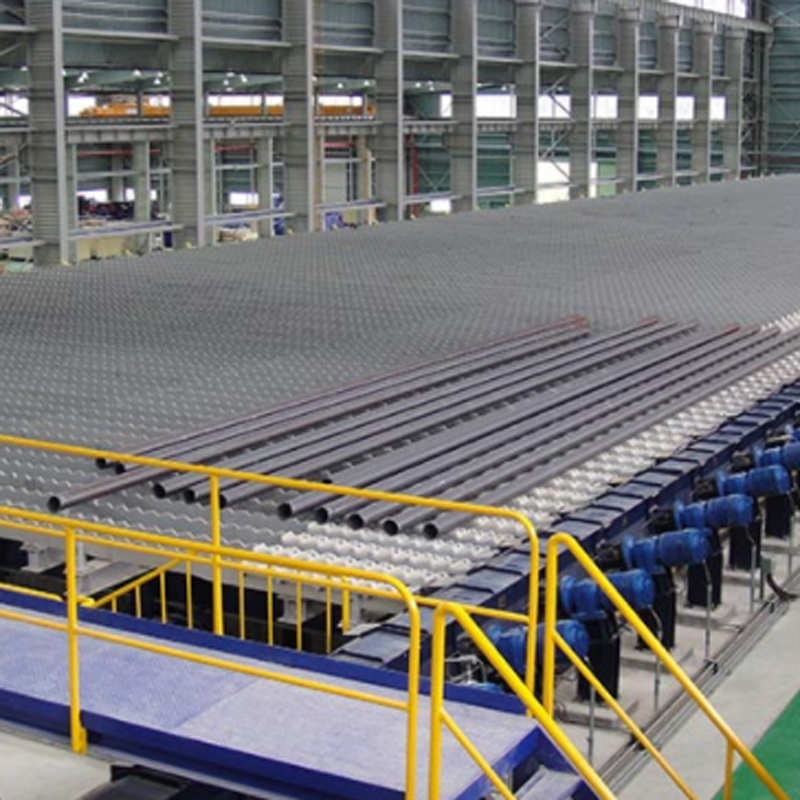

Непрерывный прокатный стан подходит для массового производства стальных труб, имеет высокую производительность, длинные стальные трубы (длина сточных труб может превышать 30 м), хорошее и стабильное качество внутренней и внешней поверхности продукции, высокий выход, широкий диапазон спецификаций и большой D/S (более 42), но его инвестиции велики, есть много инструментов и запасных частей, и требуется много времени для изменения спецификаций. Косой прокатный стан подходит для производства небольших партий и нескольких сортов стальных труб, который имеет небольшие инвестиции, мало запасных частей, низкий расход инструментов, гибкое производство и экономию времени для изменения спецификации, но низкий выход, короткая прокатка стальных труб (обычно длина отходов трубы составляет менее 15 м), нестабильное качество внутренней и внешней поверхности, узкий диапазон спецификации, небольшой D/S (обычно менее 40) и низкий выход.

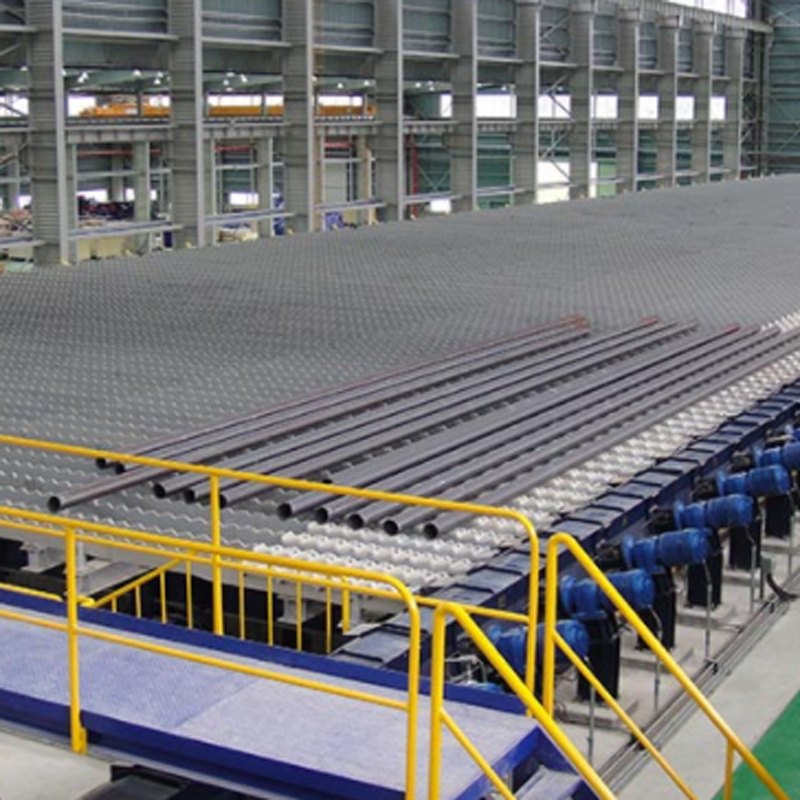

Технологический поток:

Трубная заготовка → Контроль → Шлифование → Пиление → Нагрев → Прошивной стан → Трубопрокатный стан → Снижение натяжения → Охлаждающая станина → Правка → Резка труб → Гидростатическое испытание → Снятие фаски → Ручной контроль → Взвешивание, измерение длины и напыление этикеток → Упаковка.