Продукция

Станок для производства спиральношовных труб с обратным поворотом

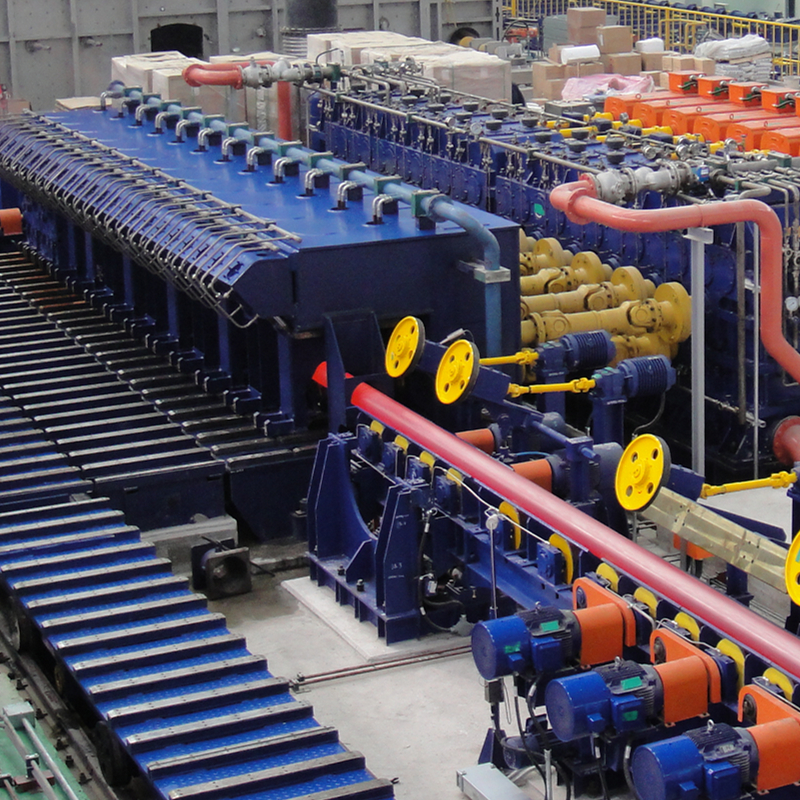

Введение: Станок для производства спиральношовных труб с обратным поворотом заключается в открытии и выравнивании стального рулона через мельничное оборудование, а затем подаче его в формовочную машину под некоторым углом. Используя принцип трехроликовой навивочной машины и некоторые углы, фор...

Описание

маркер

Введение:

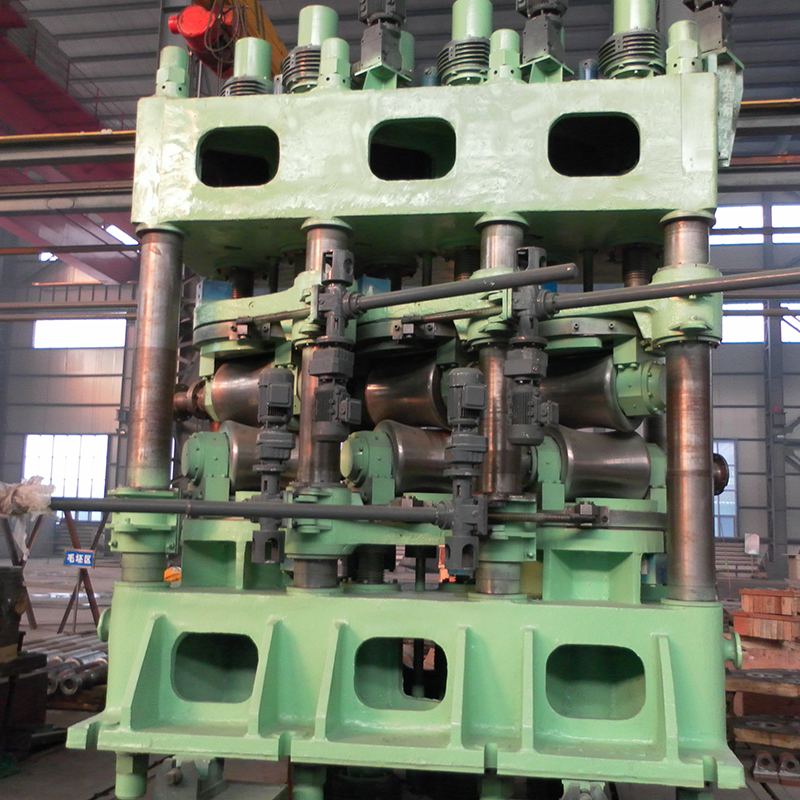

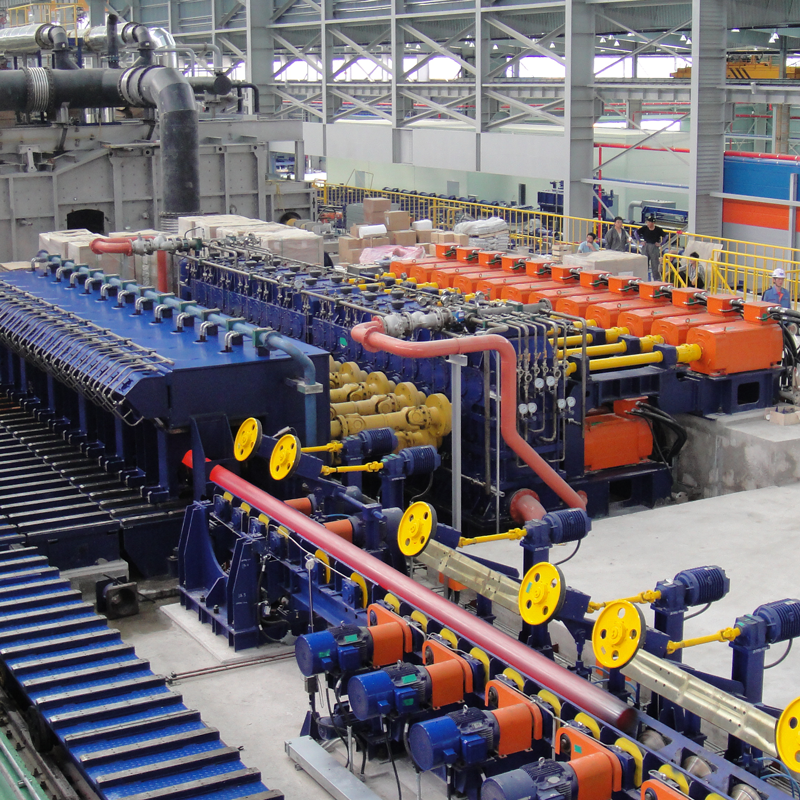

Станок для производства спиральношовных труб с обратным поворотом заключается в открытии и выравнивании стального рулона через мельничное оборудование, а затем подаче его в формовочную машину под некоторым углом. Используя принцип трехроликовой навивочной машины и некоторые углы, формируется непрерывная круглая труба, а непрерывный спиральный шов сваривается аппаратом дуговой сварки под флюсом. Размотка, размотка и выравнивание, а также стыковая сварка в ножницах стальных рулонов выполняются на возвратно-поступательных сварочных машинах. При стыковой сварке стальных рулонов летающая сварочная машина поддерживает ту же скорость, что и основная машина, которая непрерывно производит без остановки. По окончании стыковой сварки летающая сварочная машина быстро возвращается в исходное положение и ожидает следующего рулона стали. Непрерывный режим производства имеет такие преимущества, как высокая эффективность производства, хорошее качество продукции и меньшее количество ремонтных сварных труб.

В соответствии с различными областями применения продукции, спирально-сварной трубопрокатный стан с обратным вращением подразделяется на модель стандарта API и модель национального стандарта. Стандартная модель API используется для производства труб для транспортировки нефти и природного газа (на большие расстояния), которые имеют очень высокие требования к материалам и качеству стальных труб, а также очень высокие требования к оборудованию стана и контрольному оборудованию. Национальные стандартные модели используются для транспортировки природного газа на короткие расстояния, водопроводов, строительства городских трубопроводных сетей, конструкционных труб и колоннозабивных труб. Требования к материалам и качеству стали также высоки и уступают только стандарту API.

Модель:

| Номер | Модель | Спецификация (мм) | Ширина пластины (мм) | Толщина пластины (мм) | Установленная мощность (кВт) | Площадь участка (м2) |

| 1 | HMHL×-820 | Φ219-Φ820 | 350-1300 | 3-14 | 500 | 30×400 |

| 2 | HMHL×-1020 | Φ273-Φ1020 | 350-1300 | 3-16 | 800 | 30×400 |

| 3 | HMHL×-1420 | Φ325-Φ1420 | 500-1600 | 3-18 | 1000 | 30×400 |

| 4 | HMHL×-1620 | Φ426-Φ1620 | 500-1600 | 4-25.4 | 1500 | 30×400 |

| 5 | HMHL×-1820 | Φ508-Φ1820 | 500-2000 | 4-25.4 | 1500 | 30×400 |

| 6 | HMHL×-2020 | Φ508-Φ2020 | 500-2000 | 4-25.4 | 1500 | 30×400 |

| 7 | HMHL×-2400 | Φ508-Φ2400 | 500-2000 | 4-25.4 | 1800 | 30×400 |

| 8 | HMHL×-3000 | Φ610-Φ3000 | 500-2000 | 4-25.4 | 1800 | 30×400 |

| 9 | HMHL×-3500 | Φ720-Φ3500 | 600-2000 | 4-25.4 | 2000 | 30×400 |

Технологический поток:

Подготовка - Размотка - Выравнивание - Сварка встык - Фрезерование кромок - Питатель - Летающий сварочный аппарат - Доставочный аппарат - Предварительная гибка и направляющая пластина - Формовка - Внутренняя сварка - Внешняя сварка - Резка - Транспортировка труб - Внутренний и внешний ремонт сварных швов - Расширение концов труб - Рентгеновский контроль - Гидростатический тест - Плоская фаска - Ультразвуковой контроль - Снятие пленки с концов труб - Взвешивание, измерение длины и напыление этикеток - Сбор готовой продукции.